плазменное напыление

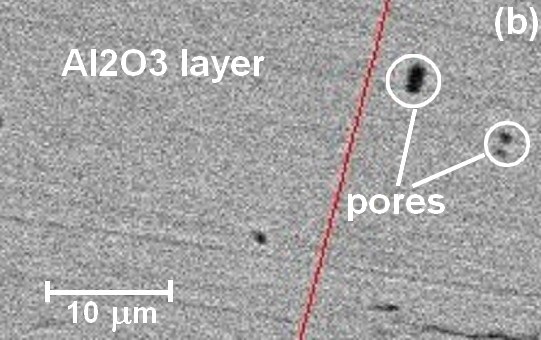

В лаборатории разработаны и прошли промышленные испытания самые современные, на сегодняшний день, генераторы термической плазмы (плазмотроны), что позволяет производить нанесение различных покрытий с уникальными свойствами. Например, пористость керамических покрытий из оксида алюминия составляет менее 1%.

Надо отметить, что стандартные покрытия из оксида алюминия, получаемые плазменным напылением, имеют, по данным разных источников, пористость 8-15%.

Предварительные исследования характеристик металлических покрытий показали, что при определенных режимных параметрах напыления происходит существенное повышение твёрдости покрытия по сравнению с паспортными данными твёрдости исходного порошкового материала. Экспериментальные данные по двум типам порошков представлены в таблице (среднемассовые параметры плазменных струй на срезе сопла при напылении покрытий имели значения: температура - 6000 К, скорость - 2400 м/с).

| материал | хим. состав, % | твердость исходного порошка, HRc | твердость покрытия, HRc |

| ПН - 85Ю15М | Ni - 85; Al - 15 | 35 | 56 - 59 |

| ПР - 77Х15С3Р2-3 | Ni - ОСНОВА; Cr - 15; Si - 3; B - 2 |

37 - 42 | 63-67 |

Для объяснения данного эффекта в настоящее время проводятся более глубокие исследования полученных материалов.

В следующей таблице представлены данные по пористости покрытий из самофлюсующихся сплавов.

| Средение значения пористости покрытий ПР-Р77Х15С3Р2-3 в зависимости от тока дуги |

||||

|---|---|---|---|---|

| Ток дуги, А | 140 | 170 | 200 | 230 |

| Средняя пористость, % | 0.96 | 1.5 | 2.44 | 4.02 |

| Количество пор размером менее 5 мкм, % | 55.7 | 34.1 | 18.9 | 23.7 |

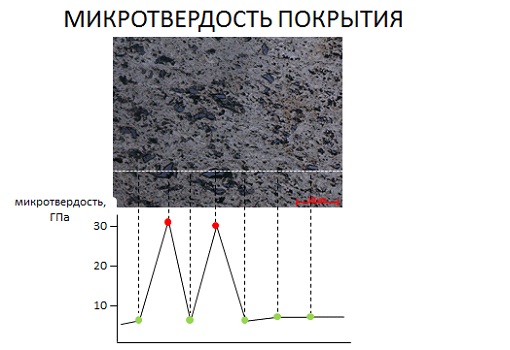

Интересные результаты обнаружены при исследовании покрытий из карбида бора, плакированного никелем. В данном случае получена абсолютно нулевая пористость. На следующих ниже рисунках представлены структура и распределение твёрдости такого покрытия (30% - никелевая оболочка и 70% - В4С).

Практически все напылительные установки ведущих западных фирм ("Метко", "Плазматехник", "Кастолинэвтектик", и др.) укомплектованы плазмотронами с самоустанавливающейся длиной дуги. Канал таких плазмотронов состоит из катода и сопла-анода, где средняя длина дуги определяется процессами шунтирования дуги стенкой канала. Период пульсаций шунтирования соизмерим со временем нахождения частиц порошка в струе плазмы при напылении. Таким образом напыляемый порошок в процессе напыления нагревается и ускоряется по разному (в момент максимальной длины дуги мощность струи плазмы максимальна, соответственно после пробоя-шунтирования мощность минимальна). Измерения температуры частиц порошка Al2O3, нагреваемых в потоке плазмы, генерируемого подобным плазмотроном, показали, что только 30% частиц нагрето до температуры плавления. Так же серьёзным недостатком таких плазмотронов является то, что мощность набирается за счёт больших значений тока дуги, а не напряжения, а это вызывает повышенную эрозию электродов.

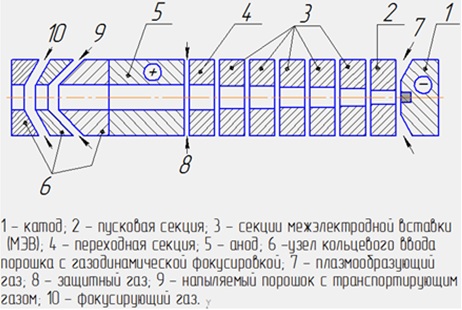

Наш плазмотрон выполнен по линейной схеме с секционированной межэлектродной вставкой (МЭВ), которая обеспечивает, по сравнению с плазмотронами с самоустанавливающейся длиной дуги, существенно большее рабочее напряжение, хорошую осевую симметрию плазменной струи и минимальный уровень пульсаций его параметров.

Газоразрядная камера плазмотрона представляет собой расширяющийся от катода к аноду канал, набранный из электрически изолированных друг от друга и от электродов секций межэлектродной вставки (МЭВ). Межэлектродная вставка позволяет не только фиксировать длину дугового разряда в канале плазмотрона, но и менять длину дуги, а соответственно и рабочее напряжение за счёт варьирования количества секций МЭВ.

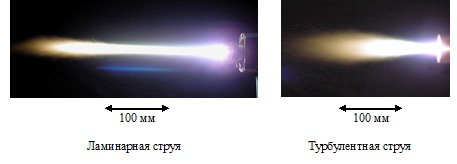

Плазмотрон рассчитан на работу в турбулентном, переходном и ламинарном режимах истечения плазменных струй, что позволяет с высокой эффективностью напылять покрытия из любых материалов (металлических, керамических, композиционных и т.д.).

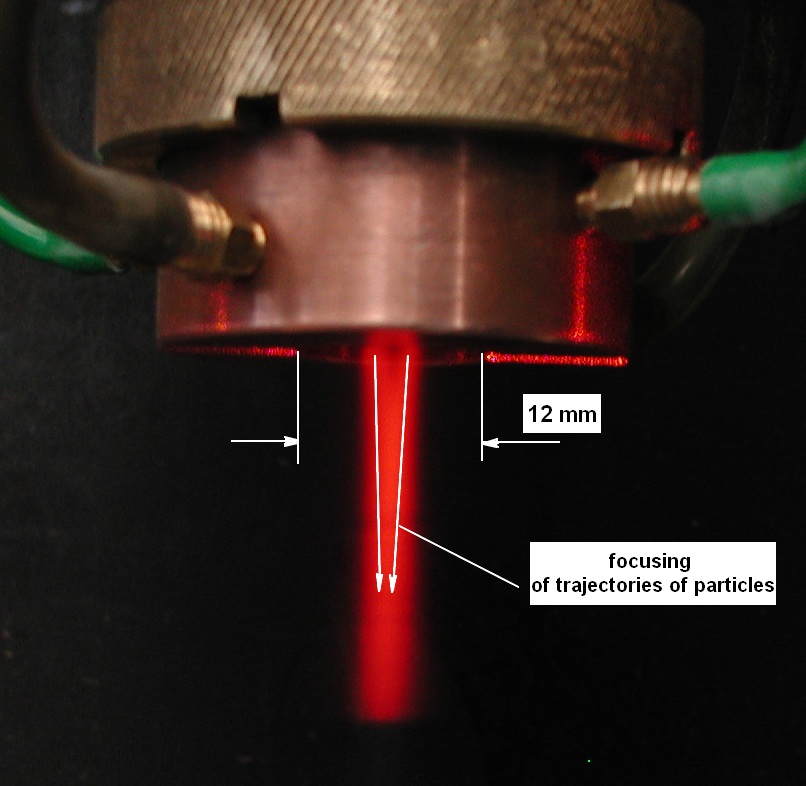

Существенной модернизацией плазмотрона явилась разработка узла кольцевого ввода с газодинамической фокусировкой порошковых материалов. Серийные западные и отечественные установки плазменного напыления укомплектованы плазмотронами с точечным вводом обрабатываемого материала.

Узел кольцевого ввода с газодинамической фокусировкой обеспечивает получение осесимметричного высокотемпературного гетерогенного потока. Визуализация гетерогенного потока, выполненная при помощи лазерного ножа, иллюстрирует чёткую фокусировку и формирование плотного осесимметричного течения при холодной продувке с подачей порошка, транспортирующего и фокусирующего газов. На конструкцию узла ввода в 2013 году получен патент РФ.

Осесимметричный радиально-сходящийся поток частиц непосредственно за зоной анодной привязки дугового разряда позволяет существенно увеличить эффективность взаимодействия потока плазмы с порошковым материалом, что значительно повышает качество и производительность обработки материала. Использование узла кольцевого ввода позволяет увеличить, по сравнению с односторонним точечным, эффективность нагрева частиц и максимальную производительность обработки более чем на порядок.

Лабораторные и производственные испытания нашего плазмотрона, укомплектованного узлом кольцевого ввода, показали существенное увеличение эффективности нагрева и ускорения частиц порошковых материалов. Увеличение скорости истечения струи плазмы при напылении металлических порошков составило до 2,7 раз (перешли в сверхзвуковой режим), при напылении керамических порошков - до 3 раз.

Возможность использования в качестве плазмообразующего газа, помимо любых технически чистых газов, обычного воздуха существенно удешевляет технологию и сокращает срок окупаемости оборудования (установки ведущих западных фирм используют только особо чистые аргон, азот, водород и гелий).

Обычно из-за высоких внутренних механических напряжений, как показывает обзор литературных данных, толщина твёрдых покрытий не превышает 1 мм. При большей толщине напылённого слоя отмечаются случаи самопроизвольного отслоения покрытий.

На нашем плазмотроне, при использовании узла кольцевого ввода, реализованы режимы напыления твёрдых покрытий большой толщины. На рисунке представлена фотография образца (стальная труба диаметром 160 мм) с твёрдым (HRC > 60) покрытием из сплава Ni-Cr-B-Si-C толщиной более 12 мм.

Другим, относительно новым, технологическим приложением плазменного напыления порошковых материалов является формирование так называемых корковых изделий.

В этом случае, на оправку требуемой формы и размеров производится напыление слоя порошкового материала заданной толщины, а затем сформированное таким образом изделие снимается с оправки. При этом для возможности снятия готового изделия, на оправку предварительно наносится определённый антиадгезионный слой. Также, в ряде случаев, используются удаляемые оправки.

Особый интерес представляет изготовление таким образом керамических крупногабаритных изделий. Причём, в ряде случаев, данная технология является практически единственно возможным вариантом изготовления изделий требуемых габаритов, заданной прочности и точности.

Высокотемпературные керамические изделия производятся из химически чистых оксида алюминия или диоксида циркония методом плазменного напыления – плазмокерамики.

Основным эксплуатационным достоинством плазмокерамики является его высокая огнеупорность - до 1900 0С, стойкость к термоударам, воздействию металлических и стекольных расплавов, кислот, а также высокая точность геометрических размеров керамических изделий.

|

|

|

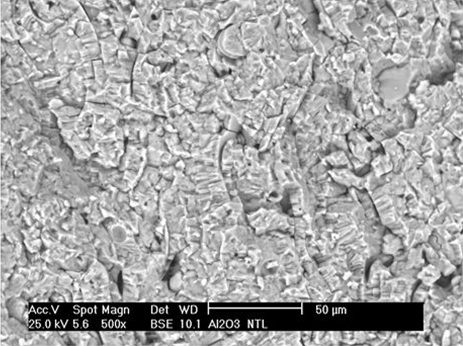

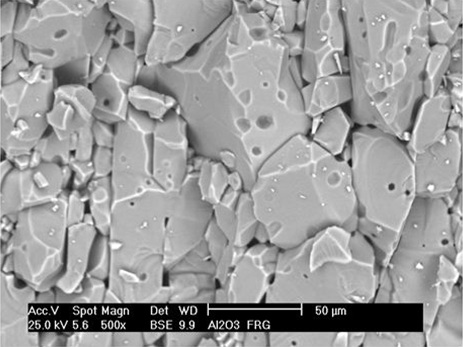

структура корундовой плазмокерамики |

структура традиционной жаропрочной керамики |

Структура корундовой плазмокерамики и традиционной корундовой жаропрочной керамики.

Хорошо видны преимущества структуры плазмокерамического изделия (существенно более мелкозернистая и плотная), что подтверждается и проведёнными термомеханическими испытаниями (механическая прочность и стойкость к термоударам у плазмокерамики значительно выше).

При этом габаритные размеры плазмокерамических изделий ограничены только геометрией камер для напыления. Точность выполнения геометрических размеров превосходит получаемую при традиционных способах изготовления керамики. Толщина стенок варьируется в самых широких пределах (от 0,3 до 30 мм и более) и зависит только от конструкции изделия.